La catalisi al servizio dell’economia circolare

Favorire la transizione ambientale

TECNOLOGIA I GRADO – CHIMICA

È oggetto di studio la possibilità di sfruttare il principio teorico della microreversibilità della catalisi - secondo cui il catalizzatore di una reazione promuove anche la reazione inversa - al fine di impiegare gli stessi catalizzatori usati per la polimerizzazione anche per la depolimerizzazione. Questo consentirebbe di ottenere nuovamente i monomeri di partenza e ricominciare da capo la produzione di nuovi polimeri. Un’ipotesi che potrebbe aiutare la riduzione della produzione di nuove plastiche e sostenere i principi dell’economia circolare.

di Eleonora Vottero e Alessandro Piovano

I polimeri

Dai contenitori degli alimenti che mangiamo ai cruscotti delle nostre auto, dalle fibre tessili di molti nostri vestiti fino alle tubazioni o alle protesi mediche: questi sono solo alcuni dei moltissimi impieghi delle plastiche, materiali che più di ogni altro hanno permeato le nostre vite nell’ultimo secolo. Le plastiche hanno riscosso un tale successo grazie al basso costo delle materie prime, alla combinazione di leggerezza e buone proprietà meccaniche e termiche, e soprattutto alla facilità nella produzione di oggetti dalle forme e caratteristiche più disparate.

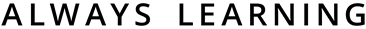

Il motivo di questa grande versatilità risiede nel fatto che sotto il nome di plastiche rientrano un gran numero di materiali diversissimi tra di loro, accomunati dall’essere composti da lunghe catene molecolari (dette polimeri) di unità base ripetute (dette monomeri).

Dal punto di vista applicativo, i polimeri si dividono in due categorie principali in base alla loro risposta al riscaldamento:

- polimeri termoplastici: sono modellabili ad alta temperatura e solidificano dopo il raffreddamento in seguito all’attorcigliamento delle varie catene molecolari (questo processo è reversibile e permette di rimodellarli e riciclarli senza comprometterne le proprietà);

- polimeri termoindurenti: quando vengono processati ad alta temperatura reticolano, formando nuovi legami chimici irreversibili fra le catene (sono quindi materiali difficili da riciclare, ma molto utili per applicazioni ad alta temperatura).1

Dal punto di vista chimico, diverse famiglie di materie plastiche possono essere individuate a seconda dei monomeri di partenza. Tra le più utilizzate al giorno d’oggi spiccano le poliolefine, ottenute dal processo di polimerizzazione delle olefine (principalmente etilene e propilene), che costituiscono circa il 65% dell’intera produzione di plastica a livello globale (circa 300 milioni di tonnellate all’anno).2

Tuttavia, nonostante l’innegabile apporto delle materie plastiche allo sviluppo della società moderna, il loro non corretto smaltimento e il conseguente accumulo nell’ambiente negli ultimi decenni sta ponendo seri problemi ecologici, rendendole uno degli esempi più emblematici dell’inquinamento antropico.

Verso un modello di economia circolare

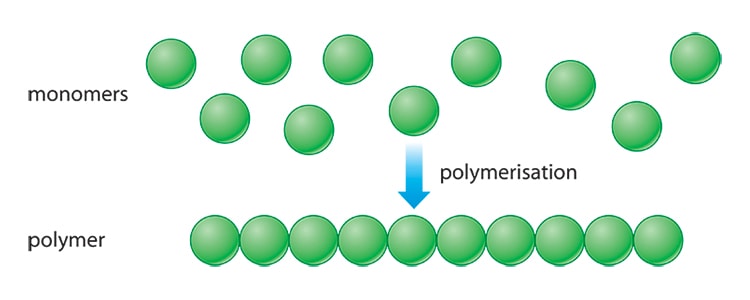

Recentemente potreste aver notato la progressiva scomparsa di alcuni oggetti in plastica dagli scaffali dei supermercati, come i piatti usa e getta, le cannucce e i cotton fioc. Questo è l’effetto dell’introduzione della direttiva europea 2019/9043, che vieta la messa in commercio di molte delle cosiddette plastiche monouso, costituendo uno dei primi passi concreti verso una gestione responsabile delle materie plastiche. La politica legata all’utilizzo delle plastiche è difatti ritenuta vitale per la riduzione dell’inquinamento e dell’impatto ambientale delle attività antropogeniche, per questa ragione nei prossimi anni l’UE punta a una transizione da un modello economico lineare a uno circolare4.

Per quanto riguarda lo sviluppo scientifico-tecnologico sarà quindi necessario un duplice intervento: non solo, come facilmente intuibile, sui processi di riciclaggio dei rifiuti ancora troppo costosi e poco efficienti (basti pensare che nel 2019 in Italia solo il 45% degli imballaggi di plastica differenziati sono stati effettivamente riciclati5), ma anche sui processi produttivi, per aumentare la longevità dei materiali durante l’utilizzo e per predisporli fin dall’inizio a un più efficiente futuro riciclo (per esempio sostituendo i compositi difficili da differenziare con un materiale unico di pari prestazioni, detto per l’appunto monomateriale).

Produzione delle poliolefine: perché un catalizzatore?

La formazione delle poliolefine è una reazione che non può avvenire spontaneamente a causa dell’alta energia d’attivazione: può avvenire solo ad alte pressioni e temperature, producendo polimeri dalle scarse proprietà meccaniche e di poco valore.

Per abbassare la barriera d’attivazione della reazione e quindi aumentarne la resa, è necessario l’impiego di specifici catalizzatori, ovvero di composti che intervengono nel meccanismo di reazione agevolandone l’evoluzione, ma senza esserne consumati, così da esplicare la loro funzione infinite volte. Ma nel caso della polimerizzazione delle olefine il ruolo del catalizzatore è anche più complesso, in quanto permette di controllare le proprietà del polimero ottenuto in termini di lunghezza media delle catene e loro omogeneità, presenza o meno di ramificazioni, orientazione spaziale delle unità monomeriche e inserzione in catena di unità funzionalizzate.

Attualmente sono tre le principali famiglie di catalizzatori utilizzati:

• i catalizzatori Ziegler-Natta (costituiti da siti isolati di TiCl4 su MgCl2)

• i catalizzatori Phillips (contenenti ossidi di cromo supportati su silice)

• i metalloceni (complessi organometallici disciolti in solventi organici).

Queste tre famiglie non sono in competizione fra di loro, bensì complementari, in quanto, producendo diverse tipologie di poliolefine, soddisfano diverse esigenze del mercato. Inoltre, l’aggiunta di specifici additivi nella composizione dei catalizzatori permette un controllo ancora più fine delle proprietà, per cui lo studio del loro funzionamento rappresenta il punto di congiunzione fra la ricerca di base e l’innovazione industriale.

In particolare, i principali obiettivi per migliorare le proprietà applicative delle poliolefine sono l’aumento di rigidità senza pregiudicare la resistenza agli urti, l’alleggerimento del materiale a parità di prestazioni, la trasparenza ottica, l’impermeabilità a liquidi e gas e la capacità autoriparante grazie alla formazione spontanea e reversibile di legami chimici fra le catene1,6.

Strategie di riciclo delle poliolefine

Nell’attuale processo di riciclaggio dei rifiuti plastici, questi vengono raccolti, suddivisi in base alla composizione chimica, sminuzzati in piccoli frammenti e infine fusi per riformare nuovi prodotti. Il processo nella pratica risulta più complesso di quanto non possa sembrare a causa dell’enorme eterogeneità dei rifiuti plastici in termini di composizione chimica, che porta alla formazione di una miscela disomogenea in fase di rifusione e quindi a un deterioramento delle proprietà del materiale riciclato rispetto al materiale originale.

Negli ultimi anni, l’avanzamento tecnologico ha fatto sì che anche il riciclo di tipo chimico diventasse economicamente competitivo e iniziasse a essere impiegato. Attraverso dei processi termici o termo-catalitici di pirolisi (ossia ad alta temperatura, generalmente fra 350 e 900 °C, in assenza di comburenti), le catene polimeriche vengono decomposte in frammenti organici a catena corta, reimmessi nel mercato come carburanti alternativi7.

In prospettiva, si vorrebbe sfruttare il principio teorico della microreversibilità della catalisi, secondo cui il catalizzatore di una reazione promuove anche la reazione inversa; in questo modo, variando semplicemente le condizioni di utilizzo, sarebbe possibile impiegare gli stessi catalizzatori usati per la polimerizzazione anche per la depolimerizzazione, per ottenere nuovamente i monomeri di partenza e ricominciare da capo la produzione di nuovi polimeri (con il vantaggio di ottenere materiali con le stesse caratteristiche degli originali8). Tuttavia, tutti i tentativi fatti finora si sono rivelati fallimentari e questo processo è ancora oggetto di studio.

In conclusione, la transizione verso un’economia circolare delle materie plastiche sarà fondamentale per trovare un equilibrio tra il mantenimento del moderno stile di vita e la salvaguardia dell’ambiente. Questo richiederà una piena sinergia fra la ricerca accademica, l’industria e le infrastrutture civili, oltre ovviamente a un coinvolgimento responsabile della popolazione.

Referenze iconografiche: Lea Rae / Shutterstock, Oxford Designers & Illustrators Ltd. Pearson Education Ltd, petovarga / Shutterstock

Fonti

1) G. Zanchin, G. Leone, “Polyolefin thermoplastic elastomers from polymerization catalysis: Advantages, pitfalls and future challenges”, Progress in Polymer Science Vol. 113 (2021)

2) “Polyolefins Market Share, Size, Trends, Industry Analysis Report By Feedstock (Polyethylene, Polypropylene, Ethylene Vinyl Acetate, Thermoplastic Olefins, Others), By Application (Film & Sheet, Injection Molding, Blow Molding, Extrusion Coating, Fiber, Others), By Regions, Segments & Forecast, 2019 – 2026”, Polaris Market Research, 2019

3) Direttiva (UE) 2019/904 del Parlamento Europeo e del Consiglio del 5 giugno 2019 sulla riduzione dell’incidenza di determinati prodotti di plastica sull’ambiente (si può trovare in https://eur-lex.europa.eu/homepage.html)

4) Comunicazione della Commissione Europea al Parlamento Europeo del 16 gennaio 2018 sulla strategia europea per la plastica nell'economia circolare (si può trovare in https://eur-lex.europa.eu/homepage.html?locale=it)

5) Commissione Europea, Eurostat News (https://ec.europa.eu/info/index_it)

6) K. B. Sinclair, “Future trends in polyolefin materials”, Macromolecular Symposia, Vol. 173, No. 1 (2001), pp. 237-261

7) L. O. Mark, M. C. Cendejas, I. Hermans, “The Use of Heterogeneous Catalysis in the Chemical Valorization of Plastic Waste”, ChemSusChem, Vol. 13 (2020), No. 22, pp. 5808-5836

8) W. Kaminsky, F. Hartmann, “New Pathways in Plastics Recycling”, Angewandte Chemie International Edition, Vol. 39, No. 2 (2000), pp. 331-333